|

|

Самое зеленое топливо

Авторы: Брюс Дейл, Джродж Хьюбер

Авторы: Брюс Дейл, Джродж ХьюберИсточник: icarbio.ru

Перевод: А.Н. Божко

5141

5141  0

0

С каждым годом становится все более очевидно, что США необходимо освободиться от нефтяной зависимости, которая превратилась в угрозу национальной, экономической и экологической безопасности страны. Поскольку человечество не намерено отказаться от транспорта, необходимо найти какой-то иной, новый способ приводить в действие мировой парк транспортных средств. Различные виды биотоплива из целлюлозы — жидкого топлива из непищевых частей растений — открывают нам путь к экологически заманчивой и технически реализуемой в короткие сроки идее альтернативы нефти.

Биотопливо можно производить из всего, что является или когда-то было растениями. Сырьем для выработки биотоплива первого поколения служит пищевая биомасса, в первую очередь из кукурузы и соевых бобов (США) или из сахарного тростника (Бразилия). Все это наиболее доступные способы получения биотоплива, а технология превращения данных видов сырья в топливо уже успешно применяется — сегодня в США действуют 180 заводов по переработке кукурузы в этанол. Тем не менее, биотопливо первого поколения нельзя рассматривать как окончательное решение проблемы, поскольку нет достаточно больших сельхозугодий, способных удовлетворить потребность развитых стран в биотопливе первого поколения более чем на 10 %. Увеличение спроса на сельхозпродукцию повысит цены на корм для скота, и тем самым приведет к увеличению стоимости продуктов питания — однако далеко не в той степени, как заявляли средства массовой информации в прошлом году. Однако после общей оценки объема выбросов в атмосферу загрязняющих веществ в процессе выращивания, уборки и переработки кукурузы становится ясно, что биотопливо первого поколения вовсе не так безобидно для окружающей среды, как бы нам того хотелось.

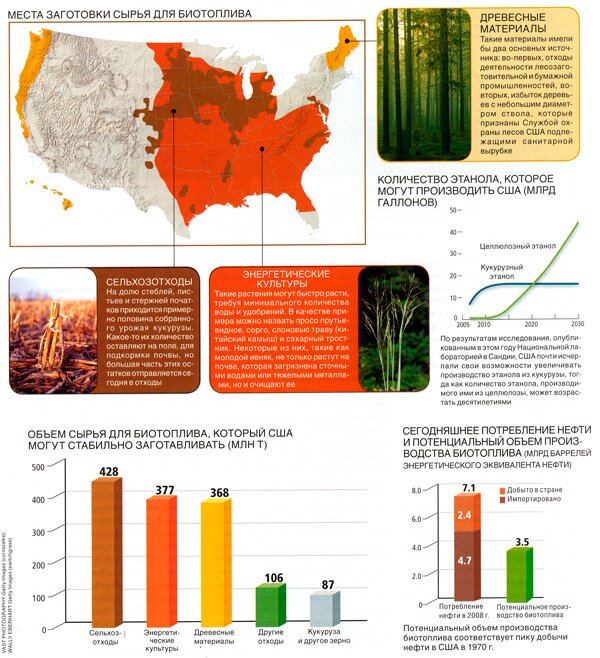

Производимое из целлюлозного материала биотопливо второго поколения под разговорным названием «грассолин» (от grass — «трава» и gasoline — «бензин») лишено этих недостатков. Его можно вырабатывать из десятков, если не сотен самых разных вещей: от древесных отходов в виде опилок и остатков деревянных конструкций до таких сельскохозяйственных отходов, как стебли кукурузы и пшеничная солома, а также из «энергетических культур» — быстрорастущих трав, кустарников и деревьев, которые выращиваются специально в качестве исходного сырья. Стоимость подобного сырья невелика ($40–50 за энергетический эквивалент барреля нефти), оно имеется в достатке и никак не связано с производством продуктов питания. Большинство энергетических культур произрастают на целинных землях, не используемых в качестве сельхозугодий. Некоторые такие культуры, в частности молодой ивняк, обладают способностью очищать почву, загрязненную сточными водами или тяжелыми металлами.

Для получения биотоплива можно стабильно заготавливать огромное количество целлюлозной биомассы. Согласно исследованиям, проведенным Министерством сельского хозяйства и Министерством энергетики США, имеется возможность ежегодно вырабатывать, по меньшей мере, 1,3 млрд. тонн сухой целлюлозной биомассы, не сокращая объемов, предназначенных для производства продуктов питания, кормов для скота и экспорта. Этого количества биомассы хватило бы для производства более 100 млрд. галлонов (454,5 млн. т) грассолина в год — примерно половина нынешнего ежегодного потребления в США бензина и дизельного топлива. По аналогичным оценкам, глобальные запасы целлюлозной биомассы обладают энергетическим эквивалентом 34–160 млрд. баррелей нефти в год, что превосходит нынешний мировой уровень ежегодного потребления нефти в 30 млрд. баррелей. Целлюлозную биомассу можно также перерабатывать в любой вид горючего — этанол, обычный бензин, топливо для дизельных и даже ракетных двигателей.

Несмотря на то, что с ферментацией кукурузных зерен специалисты по-прежнему справляются намного лучше, чем с расщеплением прочных целлюлозных волокон, в последнее время удалось добиться внушительных результатов. Используя такие мощные средства, как модели квантово-химических расчетов, инженеры-химики создали структуры, способные управлять химическими реакциями на атомном уровне. По ускоренному расчету проводится исследование возможности применения технологий конверсии растительной биомассы в промышленных условиях. Речь идет об очень молодой области исследований, однако уже сегодня работает ряд демонстрационных установок, а завершение строительства первых коммерческих предприятий по производству биотоплива второго поколения намечено на 2011 г. Время грассолина, возможно, уже не за горами.

Энергетический узел

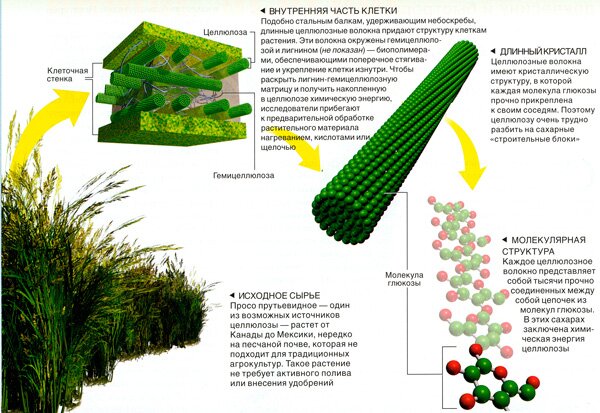

В данной ситуации свою роль сыграла эволюция. Целлюлоза была создана природой таким образом, чтобы придавать жесткую структуру растениям. Она представляет собой прочный каркас из связанных друг с другом молекул, который поддерживает вертикальный рост растения (врезка вверху) и упорно сопротивляется биологическому разложению. Чтобы высвободить заключенную в этом каркасе энергию, исследователям требуется в первую очередь развязать молекулярный узел, завязанный эволюцией.

В целом данный процесс предполагает сначала расщепление плотной биомассы на более мелкие молекулы, а затем составление из этих элементов разных видов топлива. Обычно специалисты классифицируют методы расщепления по температуре нагревания. Низкотемпературный метод (50-200 °C) позволяет получить сахара, которые можно ферментировать в этанол и другие виды топлива, в значительной степени так же, как перерабатываются сегодня кукуруза и сахарный тростник. При достижении более высоких температур (300-600 °C) образуется бионефть, перерабатываемая затем в бензин или дизельное топливо. Расщепление при сверхвысокой температуре (свыше 700 °C) создает условия для получения газа, который может быть переработан в жидкое топливо.

|

| Возможности насекомых |

|---|

| Термиты — образец для предприятий по производству биотоплива. Микробы, живущие в пищеварительном тракте термита, разлагают целлюлозу на сахара. Биотехнологи пытаются воспроизвести этот процесс в производственных масштабах. |

Сегодня никто не знает, какой из подходов обеспечит наиболее экономичный перевод в то или иное жидкое биотопливо максимального количества аккумулированной энергии. Возможно, для целлюлозной биомассы из разных видов растений потребуются разные подходы. Например, высокотемпературная обработка была бы оптимальной для дерева, тогда как траву лучше было бы обрабатывать при более низких температурах.

Горячее топливо

Наиболее технически отработанный способ производства биотоплива — высокотемпературное получение синтез-газа (сингаза). Такой синтез-газ, смесь монооксида углерода и водорода, можно производить из любого углеродсодержащего материала. Обычно он перерабатывается в дизельное топливо, бензин или этанол с помощью процесса, именуемого синтезом Фишера-Тропша, который был разработан этими германскими исследователями еще в 1920-е гг. В период Второй мировой войны синтез Фишера-Тропша активно использовался в Германии для выработки жидкого топлива из имевшихся на территории этой страны запасов угля. Большинство крупных нефтяных компаний располагают сегодня технологией переработки синтез-газа, которую они вполне смогут применить, если стоимость бензина достигнет непомерно высокого уровня.

Первый шаг в получении синтез-газа именуется газификацией. Биомасса загружается в химический реактор и нагревается до температуры выше 700 °C. При перемешивании ее с водяным паром или кислородом образуется газ, содержащий монооксид углерода, а также водород и смолы. После обязательного вычищения смол давление газа в реакторе повышается до 20–70 атмосфер. Затем находящийся под давлением газ поступает на особого рода катализатор — твердый материал, который адсорбирует отдельные молекулы реагирующего вещества, стимулируя начало определенных химических реакций.

Такие катализаторы разрабатывались инженерами-химиками для переработки в топливо синтез-газа из природного газа и угля, однако они в равной мере применимы и для биомассы.

Несмотря на то, что эта технология хорошо освоена, необходимые для ее использования реакторы довольно дорогостоящи. Завод по переработке природного газа на основе синтеза Фишера-Тропша, который был построен в Катаре в 2006 г. и имеет производительность 34 тыс. баррелей жидкого топлива в сутки, обошелся в $1,6 млрд. При таких инвестициях в строительство пришлось бы в течение 15-30 лет ежесуточно перерабатывать около 5 тыс. т сырья, чтобы возместить капиталовложения в завод по переработке биомассы. Поскольку доставка такого количества биомассы предполагает значительные проблемы, связанные с материально-техническим обеспечением и рентабельностью, специалисты продолжают исследования по поиску путей снижения капитальных затрат.

Бионефть

Под воздействием давления и высокой температуры в недрах Земли зоопланктон и водоросли палеозоя за сотни миллионов лет трансформировались в современные нефтяные месторождения. Сегодня мы имеем возможность аналогичным образом — но уже в гораздо более короткие сроки — превращать целлюлозную биомассу в бионефть. Для этого на нефтеперерабатывающем заводе биомасса нагревается в бескислородной среде до температуры 300-600 °C. От нагревания она разделяется на плотное углеподобное вещество и бионефть, выделяя при этом газ. Получаемая по этому методу бионефть — наиболее дешевое жидкое биотопливо из имеющихся сегодня на рынке: цена энергетического эквивалента 1 галлона (3,78 л) бензина составляет примерно $0,5 (в дополнение к стоимости сырой биомассы).

Такой процесс можно также выполнять на сравнительно небольших предприятиях, расположенных поблизости от мест заготовки биомассы, что ограничит расходы на транспортировку сырья. К сожалению, подобная бионефть обладает высокой кислотностью, не смешивается с топливом на основе обычной нефти и имеет лишь половину энергоемкости бензина. Конечно, можно сжигать бионефть непосредственно в дизельном двигателе, но поступать подобным образом следует лишь в том случае, если этот агрегат вам больше не понадобится.

Впрочем, на крупных нефтеперерабатывающих заводах ту же бионефть можно превращать в пригодное для использования топливо, и многие компании уже изучают возможность приспособить имеющееся у них оборудование для решения этой задачи. Некоторые из них, производя другой вид «зеленого» дизельного топлива, считают, что могут также заниматься целлюлозной бионефтью. В настоящее время подобные заводы используют в качестве сырья как растительные и минеральные масла, так и животные жиры. Компания «Conoco-Phillips» недавно продемонстрировала подобный подход на своем нефтеперерабатывающем предприятии в городе Боргер, штат Техас, производя ежесуточно более 12 тыс. галлонов (45424 л) биодизельного топлива (биодизеля) из говяжьего жира, который поставляется с расположенной поблизости скотобойни «Tyson Foods».

|

| Жир набирает очки |

|---|

|

Результатом нашего изобилия стала новая тенденция — производить топливо из жира. В апреле этого года компания «High Plains Bioenergy» построила предприятие по производству биотоплива рядом с заводом по переработке свинины у города Гаймон, штат Оклахома. Сейчас это предприятие забирает свиной жир — имеющийся в изобилии дешевый побочный продукт промышленного процесса забоя свиней — и вместе с растительным маслом превращает его в биодизельное топливо. Как ожидается, из 30 млн. фунтов (13,6 тыс. т) жира оно сможет ежегодно производить 30 млн. галлонов (113,5 млн. л) такого топлива. В 2010 г. аналогичного рода завод появится в городе Гейсмар штата Луизиана, которое будет управляться «Dynamic Fuels» — совместным предприятием скотобойни «Tyson Foods» и энергетической компании «Syntroleum». Новый завод будет использовать предоставляемый этой скотобойней говяжий, куриный и свиной жир для ежегодного производства 75 млн. галлонов (283,9 млн л) биотоплива для дизелей и реактивных двигателей. Впрочем, недавно отрасли по выработке биодизельного топлива был нанесен серьезный удар, а многие предприятия остановили работу из-за отсутствия спроса на их продукцию. Из-за снижение цен на нефть изготавливаемое из нее топливо для дизелей стало дешевле биодизельного, которое в США вырабатывается обычно из соевого и другого растительного масла. Федеральная налоговая скидка в размере $1 на каждый галлон биодизель-jk ного топлива смягчила удар для его производителей, однако время предоставления льготы истекает в конце этого года. Поэтому некоторые производители опасаются того, что вместе с этой налоговой скидкой исчезнет и их бизнес. Ранее скотобойня «Tyson Foods» договаривалась о партнерстве с компанией «Conoco-Phillips» в производстве биодизельного топлива на имеющемся у последней предприятии в городе Боргер, штат Техас. Однако неопределенность в вопросе статуса этой налоговой скидки задержала осуществление данного проекта. |

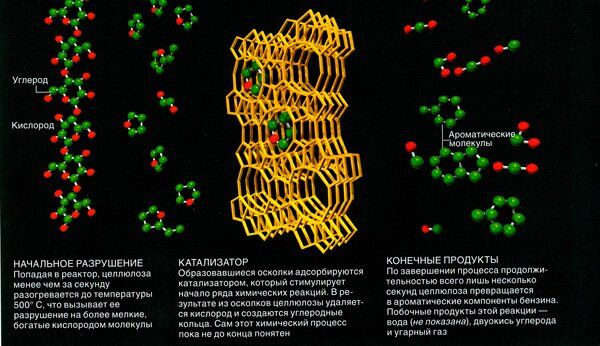

Исследователи занимаются также поиском возможностей объединить этот двухэтапный процесс. Речь идет о переработке твердой биомассы в бионефть, а затем этой бионефти в биотопливо внутри одного и того же реактора. Один из авторов статьи (Джордж Хьюбер) и его коллеги занимаются сегодня разработкой технологии под названием «каталитический быстрый пиролиз». Слово «быстрый» в названии обозначает немедленное нагревание: сразу же после попадания в реактор биомасса менее чем за секунду разогревается до температуры 500 °C, что вызывает разрушение крупных и образование более мелких молекул. Теперь, приобретя нужный размер и форму, эти небольшие молекулы идеально, словно яйца в упаковочную картонку, адсорбируются катализатором.

Оказавшись внутри пор катализатора, молекулы проходят целый ряд химических реакций, которые превращают их в бензин — точнее, в важные ароматические компоненты бензина, повышающие его октановое число. (Высокооктановые марки топлива повышают давление в цилиндрах двигателя, способствуя улучшению его работы.) Весь этот процесс продолжается в течение каких-то двух-десяти секунд. Созданная недавно компания «Anellotech» сегодня стремится расширить масштабы применения этой технологии, перенести ее с лабораторного на коммерческий уровень. К 2014 г. она рассчитывает ввести в действие целое промышленное предприятие.

Предпочтение сахарам

Наибольшие государственные и частные инвестиции сумел привлечь вариант, в основе которого лежит традиционный механизм — получение из растений сахаров, а затем ферментация этих сахаров в этанол или другие виды биотоплива. Исследователи опробовали десятки возможных способов расщепления устойчивых к переработке целлюлозы и гемицеллюлозы — последняя представляет собой волокна, которые скрепляют целлюлозу внутри клетки (рис. выше «Клеточный каркас целлюлозы»), — на составляющие их сахара. Достичь этой цели можно нагреванием биомассы, воздействием на нее гамма-излучения, перемалыванием в мелкий порошок или действием высокотемпературного пара. Можно также обрабатывать ее концентрированными кислотами и щелочами или погружать в растворители. Благодаря генной инженерии возможно даже создание новых микробов, которые будут, поглощая, разрушать такую целлюлозу.

К сожалению, многие способы, эффективные в лаборатории, не имеют шансов на успешное применение в промышленных условиях. Для достижения коммерческой жизнеспособности проекта в процессе предварительной обработки сырья требуется вырабатывать значительное количество легко ферментируемых и высококонцентрированных сахаров, не превышая при этом умеренного уровня капитальных затрат. В таком производстве нельзя использовать токсичные материалы или чрезмерно расходовать электроэнергию. Наконец, по стоимости своего производства грассолин должен выгодно конкурировать с бензином.

Наиболее многообещающие подходы предусматривают воздействие на биомассу крайних значений pH и температуры. В одной из наших лабораторий (лаборатория Брюса Дейла) мы разрабатываем новую методику с использованием такой сильной щелочи, как аммиак. В этом процессе под названием AFEX (ammonia fiber expansion – англ. разрушение целлюлозы аммиаком) биомасса обрабатывается под давлением в концентрированном растворе аммиака при температуре 100 °C. После снижения давления аммиак испаряется и может быть использован повторно. В результате 90 и более процентов обработанной целлюлозы и гемицеллюлозы превращаются ферментами в сахара. Столь высокий объем выхода отчасти объясняется тем, что при этой методике к минимуму сводятся потери сахара, которые часто происходят в кислотной или высокотемпературной среде. Процесс AFEX — это переход «сухого в сухое»: биомасса, которая на начальном этапе представляет собой преимущественно сухое вещество, после подобной предварительной обработки остается такой же сухой, не разбавляясь водой. Благодаря этому из нее можно получать большие объемы высококонцентрированного высокоградусного этанола.

Производимая по данной методике продукция может быть весьма недорогой. Если предположить, что целлюлозная биомасса будет доставляться на предприятие по цене около $50 за тонну, а затем проходить процесс AFEX в сочетании с современным способом ферментации под названием «объединенная биообработка», то стоимость получаемого этанола составит примерно $1 за энергетический эквивалент 1 галлона (3,78 л) бензина. На бензоколонках то же количество этанола будет, вероятно, стоить менее $2.

Стоимость перехода

Естественно, что стоимость станет определяющим фактором того, насколько быстро будет расти потребление грассолина. Его основной конкурент — нефть, а нефтяная промышленность вот уже более 100 лет благополучно пользуется результатами специальных исследований в своей области. Большая часть работающих сегодня нефтеперерабатывающих заводов успела компенсировать первоначальные затраты капитала, тогда как строительство новых заводов по производству грассолина потребует дополнительного инвестирования сотен миллионов долларов — расходы, которые неизбежно окажутся заложенными в цену будущей продукции.

С другой стороны, грассолин имеет ряд серьезных преимуществ по сравнению с топливом из нефти и некоторых ее альтернативных вариантов, таких как нефтеносные пески или жидкий уголь (водоугольная суспензия). Прежде всего, исходное растительное сырье намного дешевле сырой нефти, что должно помочь сдерживать уровень затрат после начала работы этого производства. Кроме того, биотопливо будет производиться внутри страны со всеми очевидными выгодами в плане национальной безопасности. Наконец, его использование более благоприятно отразится на состоянии окружающей среды, чем любой альтернативный вариант на основе ископаемого топлива.

Благодаря новым аналитическим возможностям и методам компьютерного моделирования исследователи смогут разрабатывать совершенные и эффективные производственные операции по биопереработке сырья — и делать это со скоростью, которая всего лишь десятилетие назад была недостижимой для инженеров-нефтяников. Мы все глубже понимаем свойства исходного растительного сырья и те процессы, которые позволят во все возрастающих объемах превращать его в топливо. Поддержка правительством США исследований по поиску альтернативных форм энергии должна способствовать ускорению процесса. В этом году президент Барак Обама подписал закон о выделении Министерству энергетики США $800 млн. на финансирование программы по использованию биомассы. Эта программа ускорит проведение исследований и опытно-конструкторских работ в области биотоплива, а также обеспечит выделение средств на коммерческие проекты по биопереработке сырья. Данным законом предусматривалось также предоставление кредитных гарантий на $6 млрд. для наиболее прогрессивных проектов по биотопливу, в рамках которых до октября 2011 г. начнутся строительные работы.

В самом деле, если США сохранят свою нынешнюю приверженность биотопливу, то все трудности материально-технического обеспечения предстоящего преобразования, стоящие сегодня перед отраслью, будут успешно преодолены. В течение следующих 5–15 лет технологии переработки биомассы перейдут из лабораторий на рынок, и резко возрастет число автомобилей, заправляющихся целлюлозным биотопливом. Движение к грассолину сможет радикально изменить наш мир.

Опубликовано 10.11.2013Читайте также

-

Уменьшение сопротивления качению автомобиля

Уменьшение сопротивления качению автомобиля

Одним из главных требований, предъявляемым к шинам легковых автомобилей и связанным с топливной экономичностью, является наименьшее значение коэффициента сопротивления качению.

-

Прибор для экономии топлива «D-POWER FUEL SAVER»

Прибор для экономии топлива «D-POWER FUEL SAVER»

Прибор для экономии топлива «D-POWER FUEL SAVER»: обещания производителя и «сказочный» принцип работы.

Комментарии

Все материалы, представленные на данном сайте, защищены законодательством в области авторского права. Смотрите публикация Ваших материалов, условия перепечатки материалов, соблюдение авторских прав.

Дизайн и поддержка – Владимир Егоров, icarbio.ru 2023 ©.