|

|

Потери теплоты, отводимой в систему охлаждения и уносимой с отработавшими газами

Автор: Юлиюс Мацкерле (Julius Mackerle)

Автор: Юлиюс Мацкерле (Julius Mackerle)Источник: «Современный экономичный автомобиль» [1]

8405

8405  0

0

Большая часть тепловой энергии отводится от двигателя в систему охлаждения и уносится с отработавшими газами. Отвод теплоты в систему охлаждения необходим для того, чтобы воспрепятствовать пригоранию поршневых колец, обгоранию сёдел клапанов, задиру и заклиниванию поршня, растрескиванию головок цилиндров, возникновению детонации и т. п. Для отвода теплоты в атмосферу часть эффективной мощности двигателя расходуется на привод вентилятора и водяного насоса. При воздушном охлаждении мощность, расходуемая на привод вентилятора, выше из-за необходимости преодоления большого аэродинамического сопротивления, создаваемого оребрением головок и цилиндров.

Для снижения потерь важно выяснить, сколько теплоты необходимо отводить в систему охлаждения двигателя и каким способом можно уменьшить это количество. Г. Рикардо уделял этому вопросу большое внимание уже на начальном этапе развития двигателестроения. На экспериментальном одноцилиндровом двигателе с раздельными системами охлаждения для головки блока цилиндра и для цилиндра проводились опыты по измерению количества теплоты, отводимой в эти системы. Измерялось также количество теплоты, отводимой охлаждением в течение отдельных фаз рабочего цикла.

Время сгорания очень мало, но за этот период давление газов значительно возрастает, а температура достигает 2300—2500 °C. При сгорании в цилиндре интенсивно протекают процессы перемещения газов, способствующие теплоотдаче в стенки цилиндра. Теплоту, сэкономленную в этой фазе рабочего цикла, можно преобразовать в полезную работу в течение последующего хода расширения. При сгорании около 6 % тепловой энергии, содержащейся в топливе, теряется из-за теплопередачи стенкам камеры сгорания и цилиндра.

В течение хода расширения стенкам цилиндра передается около 7 % тепловой энергии топлива. При расширении поршень перемещается из ВМТ в НМТ и постепенно освобождает все большую поверхность стенок цилиндра. Однако лишь около 20 % теплоты, сэкономленной даже при продолжительном по времени ходе расширения, можно преобразовать в полезную работу.

Около половины теплоты, отводимой в систему охлаждения, приходится на такт выпуска. Отработавшие газы выходят из цилиндра с большой скоростью и имеют высокую температуру; часть их теплоты отводится в систему охлаждения через выпускной клапан и выпускной канал головки цилиндра. Непосредственно за клапаном поток газов изменяет направление почти на 90°, при этом возникают вихри, что интенсифицирует теплоотдачу в стенки выпускного канала.

Отработавшие газы необходимо отводить из головки цилиндра кратчайшим путем, так как переданная ей их теплота заметно нагружает систему охлаждения и для ее отвода в окружающий воздух требуется использование части эффективной мощности двигателя. В период выпуска газов в систему, охлаждения отводится около 15 % теплоты, содержащейся в топливе. Тепловой баланс бензинового двигателя приведен в табл. 1.

| Составляющие теплового баланса | Доля в балансе, % | ||

|---|---|---|---|

| Теплота, преобразованная в полезную работу | 32 | ||

| Теплота, отведённая в систему охлаждения | в фазе сгорания | 6 | 28 |

| при ходе расширения | 7 | ||

| при ходе выпуска | 15 | ||

| Теплота, отведённая с отработавшими газами и излучением | 40 | ||

| Итого | 100 | ||

У дизельного двигателя условия отвода теплоты другие. Вследствие более высокой степени сжатия температура газов на выходе из цилиндра гораздо ниже. По этой причине количество теплоты, отведенное во время хода выпуска, меньше и составляет в ряде случаев около 25 % всей теплоты, отданной в систему охлаждения.

Давление и температура газов при сгорании в дизеле выше, чем у бензинового двигателя. Совместно с большими скоростями вращения газов в цилиндре эти факторы способствуют увеличению количества теплоты, передаваемой стенкам камеры сгорания. В процессе сгорания эта величина составляет около 9 %, а при ходе расширения — 6 %. За время хода выпуска в систему охлаждения отводится 9 % энергии, содержащейся в топливе. Тепловой баланс дизеля приведен в табл. 2.

| Составляющие теплового баланса | Доля в балансе, % | ||

|---|---|---|---|

| Теплота, преобразованная в полезную работу | 45 | ||

| Теплота, отведённая в систему охлаждения | в фазе сгорания | 8 | 23 |

| при ходе расширения | 6 | ||

| при ходе выпуска | 9 | ||

| Теплота, возникающая при трении поршня | 2 | ||

| Теплота, отведённая с отработавшими газами и излучением | 30 | ||

| Итого | 100 | ||

Теплота, возникающая при трении поршня о стенки цилиндра у бензинового двигателя, составляет около 1,5 %, а у дизеля — около 2 % от её общего количества. Эта теплота также отводится в систему охлаждения. Следует учесть, что приведённые примеры представляют результаты измерений, выполненных на исследовательских одноцилиндровых двигателях, и не характеризуют автомобильные двигатели, а служат лишь для демонстрации различий в тепловых балансах бензинового двигателя и дизеля.

Теплота, отводимая в систему охлаждения

Системой охлаждения отводится около 33 % тепловой энергии, содержащейся в используемом топливе. Уже на заре развития двигателей внутреннего сгорания начались поиски путей преобразования хотя бы части теплоты, отводимой в систему охлаждения, в эффективную мощность двигателя. В то время широко и достаточно эффективно применялся паровой двигатель с теплоизолированным цилиндром и поэтому, естественно, стремились применить этот метод теплоизоляции и для двигателя внутреннего сгорания. Опыты в этом направлении проводили крупные специалисты, такие, например, как Р. Дизель. Однако в ходе опытов выявились значительные проблемы.

В применяемом в двигателях внутреннего сгорания кривошипном механизме давление газов на поршень и сила инерции поступательно-движущихся масс прижимают поршень к стенке цилиндра, что при высокой скорости поршня требует обеспечения хорошего смазывания этой трущейся пары. Температура масла при этом не должна превышать допустимых границ, что ограничивает в свою очередь температуру стенки цилиндра. Для современных моторных масел температура стенки цилиндра не должна быть выше 220 °C, в то время как температура газов в цилиндре при сгорании и ходе расширения на порядок выше, и цилиндр по этой причине необходимо охлаждать.

Другая проблема связана с поддержанием нормальной температуры выпускного клапана. Прочность стали при высокой температуре падает. При использовании специальных сталей в качестве материала выпускного клапана его максимально допустимая температура может быть доведена до 900 °C.

Температура газов в цилиндре при сгорании достигает 2500—2800 °C. Если бы теплота, передаваемая стенкам камеры сгорания и цилиндра, не отводилась, то их температура превысила бы допустимые значения для материалов, из которых изготовлены эти детали. Теплота, отводимая охлаждением через стенки камеры сгорания, рассчитывается по формуле

Q = S∙Δt∙α∙τ,

где S — площадь охлаждаемой поверхности, м2; Δt — перепад температур между стенкой камеры сгорания и газом, °C; α — коэффициент теплоотдачи, Дж/м2∙с∙град.; τ — время, с.

Установить значение α — коэффициента теплоотдачи от газов к стенкам достаточно сложно, поскольку он в значительной мере зависит от скорости газа около стенки. В камере сгорания определить эту скорость практически невозможно, так как она меняется в течение всего рабочего цикла. Точно так же сложно определить перепад температур между стенкой цилиндра и воздухом. При впуске и в начале сжатия воздух холоднее, чем стенки цилиндра и камеры сгорания, и поэтому теплота передается от стенки воздуху. Начиная с некоторого положения поршня при такте сжатия, температура воздуха становится выше температур стенок, и тепловой поток изменяет направление, т. е. теплота передается от воздуха стенкам цилиндра. Расчет теплопередачи при таких условиях представляет собой задачу большой сложности.

Резкие изменения температуры газов в камере сгорания оказывают влияние и на температуру стенок, которая на поверхности стенок и глубине менее 1,5—2 мм колеблется в течение одного цикла, а глубже — устанавливается на некотором среднем значении. При расчетах теплопередачи именно это среднее значение температуры нужно принимать для наружной поверхности стенки цилиндра, с которой теплота передается охлаждающей жидкости.

Поверхность камеры сгорания включает в себя не только принудительно охлаждаемые детали, но и днище поршня, тарелки клапанов. Теплоотдача в стенки камеры сгорания тормозится слоем нагара, а в стенки цилиндра — масляной пленкой. Головки клапанов должны быть плоскими, чтобы под воздействием горячих газов находилась минимальная площадь. При открывании впускной клапан охлаждается потоком входящего заряда, тогда как выпускной клапан в процессе работы сильно нагревается отработавшими газами. Стержень этого клапана защищен от воздействия горячих газов длинной направляющей, доходящей почти до его тарелки.

Как уже отмечалось, максимальная температура выпускного клапана ограничена температурной прочностью материала, из которого он изготовлен. Теплота от клапана отводится главным образом через его седло к охлаждаемой головке цилиндра и отчасти через направляющую, которую также необходимо охлаждать. У выпускных клапанов, работающих в тяжелых температурных условиях; стержень делается полым и частично заполняется натрием. Когда клапан нагрет, натрий находится в жидком состоянии, и поскольку он не заполняет всю полость стержня; то при движении клапана интенсивно перемещается в ней, отводя тем самым теплоту от тарелки клапана к его направляющей и далее — в охлаждающую среду.

Тарелка выпускного клапана имеет наименьший перепад температур с газами в камере сгорания и поэтому при сгорании ему передается относительно небольшое количество теплоты. Однако при открывании выпускного клапана теплопередача от потока отработавших газов к тарелке клапана весьма велика, что и определяет его температуру.

Отвод теплоты в воздух и его регулирование

Отвод теплоты системой охлаждения вызывает не только потери тепловой энергии, которая могла бы быть реализована в работу, но также и прямые потери части эффективной мощности двигателя, вследствие привода вентилятора и водяного насоса. Отвод теплоты с охлаждаемой поверхности S в воздушную среду зависит от перепада температур между этой поверхностью и воздухом Δt, а также от коэффициента теплоотдачи охлаждающей поверхности в воздух α. Этот коэффициент не меняется сколько-нибудь значительно независимо от того, образована ли охлаждающая поверхность пластинами радиатора системы жидкостного охлаждения или ребрами деталей двигателя воздушного охлаждения. Прежде всего, рассмотрим двигатели с системами жидкостного охлаждения.

Количество охлаждающего воздуха тем меньше, чем больше теплоты отводится в единицу его объема, т. е. чем больше будет нагреваться охлаждающий воздух. Это требует равномерного распределения воздуха по всей охлаждающей поверхности и максимального перепада температур между, ней и воздухом. В радиаторе системы жидкостного охлаждения создаются условия, при которых охлаждаемая поверхность имеет почти равномерное поле температур, а температура охлаждающего воздуха по мере движения его через радиатор постепенно, повышается, достигая максимального значения на выходе из него. Перепад температур между воздухом и охлаждаемой поверхностью постепенно, уменьшается. На первый взгляд кажется, что предпочтителен глубокий радиатор, поскольку в нем воздух нагревается больше, однако следует рассмотреть этот вопрос с энергетической позиции.

Коэффициент теплоотдачи поверхности α представляет собой сложную зависимость от ряда факторов, однако наибольшее влияние на его величину оказывает скорость потока воздуха около охлаждающей поверхности. Связь между ними можно представить, соотношением α ~ v0,6–0,7.

При увеличении скорости воздуха на 10 %, отвод теплоты увеличивается лишь на 7 %. Скорость потока воздуха пропорциональна его расходу через радиатор. Если конструкция радиатора не меняется, то для увеличения количества отводимого тепла на 7 % следует увеличить частоту вращения вентилятора на 10 %, поскольку подаваемое вентилятором количество воздуха прямо зависит от нее. Давление воздуха при постоянной площади сечения вентилятора зависит от второй степени его частоты вращения, а мощность привода вентилятора пропорциональна ее третьей степени. Таким образом, при увеличении частоты вращения вентилятора на 10 % мощность привода увеличивается на 33 %, что имеет отрицательные последствия, проявляющиеся в ухудшении механического КПД двигателя.

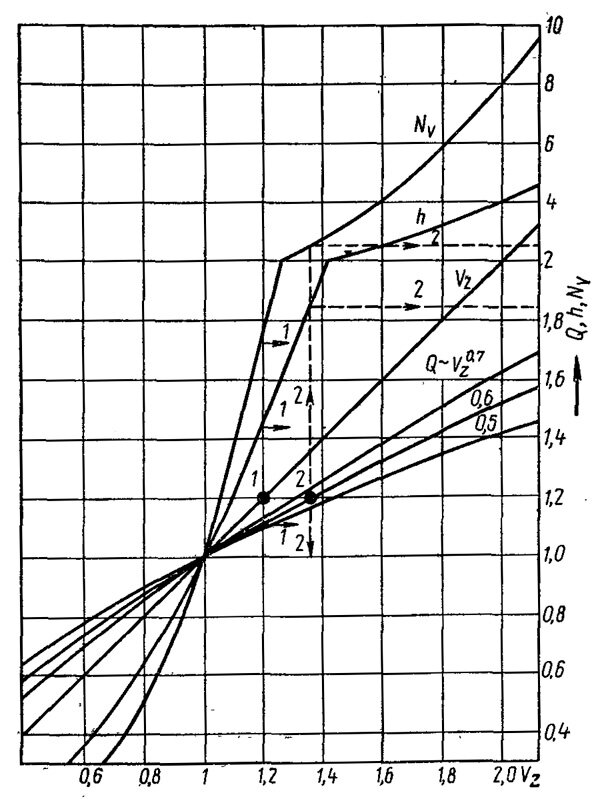

Зависимость количества охлаждающего воздуха от количества отводимой теплоты, а также от увеличения давления воздуха и мощности привода вентилятора показана на рис. 1. С позиции уменьшения затрат энергии эта номограмма очень полезна. Если лобовую поверхность радиатора увеличить на 7 %, то пропорционально увеличиваются площади проходного сечения и охлаждающей поверхности радиатора, и, следовательно, количество охлаждающего воздуха достаточно увеличить на те же 7 %, чтобы отвести на 7 % больше теплоты, т. е. как и в описанном выше примере. При этом мощность вентилятора повышается лишь на 22,5 % вместо 33 %. Если расход воздуха через вентилятор Vz0,5 увеличить на 20 % (точка и стрелки 1 на рис. 1), то количество отведенной теплоты Q, пропорциональное Vz0,5 возрастет на 11,5 %. Изменение расхода воздуха увеличением частоты вращения вентилятора на те же 20 % приводит к увеличению давления воздушного потока на 44 %, а мощность привода вентилятора — на 72,8 %. Для увеличения теплоотвода на 20 % тем же путем следует увеличить расход воздуха на 35,5 % (точка и пунктирные стрелки 2 на рис. 1), что влечет за собой рост давления воздуха на 84 %, а мощность привода вентилятора — почти в 2,5 раза (на 149 %). Поэтому выгоднее увеличить лобовую поверхность радиатора, чем при тех же радиаторе и вентиляторе увеличивать частоту вращения последнего.

|

| Рис. 1 |

|---|

| Зависимость относительных величин отводимой теплоты Q, напора h и мощности привода Nv вентилятора от относительного расхода воздуха Vz. |

Если радиатор разделить по его глубине на две равные части, то в передней перепад температур Δt1 будет больше, чем в задней Δt2, и, следовательно, передняя часть радиатора будет охлаждаться воздухом сильнее. Два радиатора, получаемые при разделении одного на две части, по глубине будут иметь меньшие сопротивления потоку охлаждающего воздуха. Поэтому слишком глубокий радиатор невыгоден для применения.

Радиатор должен быть изготовлен из материала с хорошей теплопроводностью и его сопротивления потокам воздуха и жидкости должны быть небольшими. Масса радиатора и объем находящейся в нем жидкости должны быть также невелики, так как это важно для быстрого прогрева двигателя и включения системы отопления в автомобиле. Для современных легковых автомобилей с низкой передней частью кузова требуются радиаторы небольшой высоты.

Для минимизации энергетических затрат важно достичь высокого КПД вентилятора, для чего используется направляющий воздуховод, имеющий небольшой зазор по наружному диаметру крыльчатки вентилятора. Крыльчатка вентилятора часто делается из пластмассы, что гарантирует точную форму профиля лопаток, их гладкую поверхность и малую шумность. При высоких частотах вращения такие лопатки деформируются, снижая тем самым расход воздуха, что весьма целесообразно.

Высокая температура радиатора повышает его КПД. Поэтому в настоящее время применяют герметизированные радиаторы, избыточное давление в которых повышает температуру кипения охлаждающей жидкости и, следовательно, температуру всей матрицы радиатора, который может быть меньших размеров и более легким.

Для двигателя воздушного охлаждения действуют те же закономерности, что и для двигателя жидкостного охлаждения. Разница состоит в том, что ребра деталей двигателя воздушного охлаждения имеют более высокую температуру, чем матрица радиатора, поэтому на отвод такого же количества теплоты при воздушном охлаждении требуется меньшее количество охлаждающего воздуха. Это преимущество имеет большое значение при эксплуатации автомобилей в условиях жаркого климата. В табл. 3 приведены режимы работы двигателей жидкостного и воздушного охлаждения при изменении температуры окружающего воздуха от 0 до 50 °C. Для двигателя жидкостного охлаждения степень охлаждения уменьшается на 45,5 %, тогда как у двигателя воздушного охлаждения в тех же условиях — только на 27,8 %. Для двигателя жидкостного охлаждения это означает более громоздкую и более энергоемкую систему охлаждения. Для двигателя воздушного охлаждения достаточна небольшая переделка вентилятора.

| Вид охлаждения | Жидкостная | Воздушная |

|---|---|---|

| Температура охлаждающей поверхности, °C | 110 | 180 |

| Температура охлаждающего воздуха, °C | 0 | 0 |

| Разница температур, °C | 110 | 180 |

| Температура охлаждающего воздуха, °C | 50 | 50 |

| Разница температур, °C | 60 | 130 |

| Ухудшение режима при температуре 50 °C по сравнению с 0 °C, % | 45,5 | 27,5 |

Регулирование охлаждения дает большую экономию энергии. Охлаждение можно отрегулировать так, чтобы оно было удовлетворительным при максимальной нагрузке двигателя и при максимальной температуре воздуха. Но при более низкой температуре окружающей среды и частичной нагрузке двигателя такое охлаждение, естественно, является избыточным и для снижения износа и механического КПД двигателя необходимо вновь отрегулировать охлаждение. У двигателей жидкостного охлаждения это обычно делают дросселированием потока жидкости через радиатор. В этом случае потребляемая мощность вентилятора не изменяется, и с энергетической точки зрения такое регулирование не приносит никакой выгоды. Например, для охлаждения двигателя мощностью 50 кВт при температуре 30 °C расходуется 2,5 кВт, а при температуре 0 °C и нагрузке двигателя 50 % от полной потребовалось бы лишь 0,23 кВт. При условии, что требуемое количество охлаждающего воздуха пропорционально перепаду температур между поверхностью радиатора и воздухом, при 50 %-ной нагрузке двигателя для его охлаждения достаточно также половины расхода воздуха, регулируемого частотой вращения вентилятора. Экономия энергии и, следовательно, расхода топлива при таком регулировании может быть достаточно значительной.

Поэтому регулированию охлаждения в настоящее время уделяется особое внимание. Наиболее удобное регулирование — изменение частоты вращения вентилятора, но для его осуществления необходимо иметь регулируемый привод.

Отключение привода вентилятора преследует ту же цель, что и изменение его частоты вращения. Для этого удобно применять электромагнитную муфту, включаемую термостатом в зависимости от температуры жидкости (или головки цилиндра). Если муфта включается термостатом, то регулирование осуществляется не только в зависимости от температуры окружающей среды, но и от нагрузки двигателя, что весьма эффективно.

Выключение вентилятора при помощи вязкостной муфты производится несколькими способами. В качестве, примера рассмотрим вязкостную муфту фирмы «Холсет» (США).

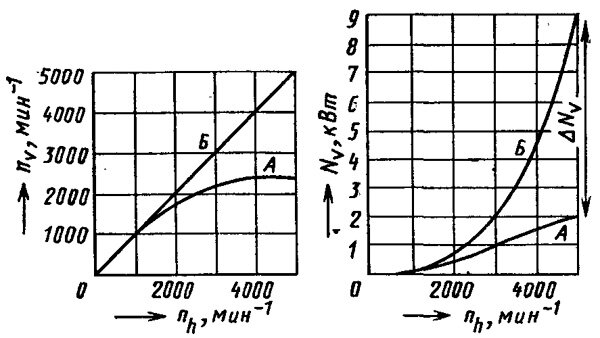

При наиболее простом способе используется ограничение передаваемого момента. Поскольку с ростом частоты вращения момент, необходимый для вращения, вентилятора, увеличивается, то увеличивается также и пробуксовка вязкостной муфты, и при некотором значении потребляемой мощности вентилятора его частота вращения уже более не повышается (рис. 2). Частота вращения вентилятора с нерегулируемым клиноременным приводом от коленчатого вала двигателя увеличивается пропорционально частоте вращения двигателя (кривая Б), тогда как в случае привода вентилятора через вязкостную муфту его частота вращения растет лишь до величины nv = 2500 мин-1 (кривая А). Мощность, потребляемая вентилятором с нерегулируемым приводом, растет пропорционально третьей степени частоты вращения и на режиме максимальной мощности составляет 8,8 кВт. У вентилятора, приводимого через вязкостную муфту, частота вращения увеличивается, как отмечено, до 2500 мин-1, и требуемая на режиме мощность вентилятора составляет 2 кВт. Поскольку в вязкостной муфте при 50 %-ной пробуксовке в теплоту дополнительно рассеивается еще 1 кВт, то общая экономия энергии на приводе вентилятора составляет 5,8 кВт, однако и это снижает расход топлива. Такое регулирование охлаждения можно считать удовлетворительным, так как расход воздуха не растет прямо пропорционально частоте вращения двигателя и, кроме того, с повышением скорости движения сохраняется рост скоростного напора воздуха, содействующего охлаждению двигателя.

|

| Рис. 2 |

|---|

| Изменение частоты вращения и мощности, потребляемой вентилятором при использовании вязкостной муфты: nh — частота вращения двигателя; nv — частота вращения вентилятора; Nv — мощность, потребляемая вентилятором; А — привод вентилятора через вязкостную муфту; Б — нерегулируемый клиноременный привод вентилятора. |

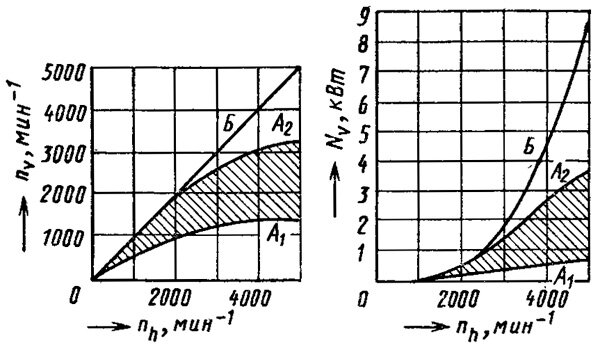

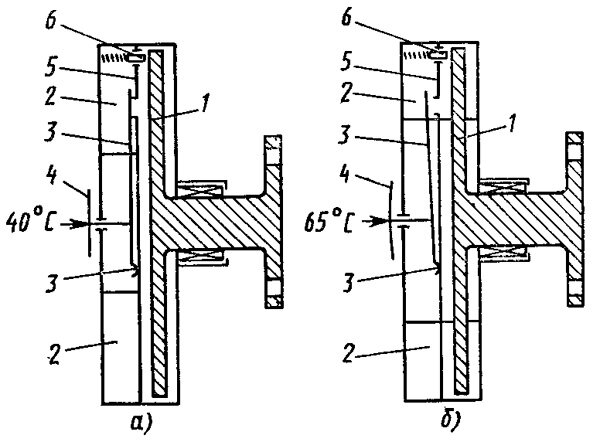

Другой тип вязкостной муфты фирмы «Холсет» обеспечивает регулирование теплового режима двигателя дополнительно и от температуры окружающего воздуха (рис. 3). От ранее рассмотренной эта муфта отличается тем, что объем жидкости в ней, передающий крутящий момент, зависит от внешней температуры. Картер муфты разделен перегородкой 5 (см. рис. 4) на камеру ведущего диска 1 и камеру резервного объема 2, соединенные между собой клапаном 3. Клапан управляется биметаллическим термостатом 4 в зависимости от температуры воздуха. Черпачок 6, прижатый к диску пружиной, служит для сброса жидкости с диска и ускорения перетекания ее из камеры диска в объем 2. Часть жидкости постоянно находится в камере ведущего диска и способна передавать вентилятору небольшой крутящий момент. При температуре воздуха 40 °C, например, максимальная частота вращения вентилятора составляет 1300 мин-1, а потребляемая мощность — не более 0,7 кВт. При нагревании двигателя биметаллический термостат открывает клапан, и часть жидкости поступает в камеру ведущего диска. По мере роста проходного сечения клапана поступающее в камеру диска количество жидкости увеличивается и при полном открытии клапана уровень её в обеих половинах одинаков. Изменение передаваемого при этом крутящего момента и частоты вращения вентилятора показано кривыми А2 (см. рис. 3).

|

| Рис. 3 |

|---|

| Изменение частоты вращения и мощности, потребляемой вентилятором, в зависимости от внешней температуры воздуха при использовании вязкостной муфты «Холсет Т 60» с биметаллическим термостатом: nh — частота вращения двигателя; nv — частота вращения вентилятора; Nv — мощность, потребляемая вентилятором; А1 — привод вентилятора через вязкостную муфту при холодном двигателе; А2 — привод вентилятора через вязкостную муфту при прогретом двигателе; Б — нерегулируемый клиноременный привод вентилятора. |

В этом случае максимальная частота вращения вентилятора составляет 3200 мин-1, а потребляемая мощность увеличивается до 3,8 кВт. Максимальное открытие клапана соответствует температуре окружающего воздуха, равной 65 °C. Описанным регулированием охлаждения двигателя можно снизить расход топлива в легковых автомобилях на 1 л/100 км.

|

| Рис. 4 |

|---|

| Схема работы вязкостной муфты «Холсет Т 60» с биметаллическим термостатом: 1 — ведущий диск; 2 — камера резервного объема; 3 — клапан; 4 — термостат; 5 — перегородка; 6 — черпачок. |

Мощные двигатели имеют еще более совершенные системы регулирования охлаждения. У дизелей «Татра» привод вентилятора осуществляется через гидромуфту, объем масла, в которой регулируется термостатом в зависимости от температур отработавших газов и окружающего воздуха. Показания датчика температуры в выпускном трубопроводе зависят в основном от нагрузки двигателя и, в меньшей степени, от его частоты вращения. Запаздывание этого датчика очень невелико, поэтому регулирование охлаждения с его помощью более совершенно.

Регулирование охлаждения частотой вращения вентилятора относительно легко осуществляется в двигателе внутреннего сгорания любого типа; при этом уменьшается общий шум, издаваемый автомобилем.

При переднем расположении двигателя поперек автомобиля механический привод вентилятора вызывает некоторые трудности и поэтому чаще применяют электропривод вентилятора. В этом случае регулирование охлаждения весьма упрощается. Вентилятор с электроприводом не должен иметь большой потребляемой мощности, поэтому стремятся использовать эффект охлаждения скоростным напором воздуха при движении автомобиля, поскольку с увеличением нагрузки двигателя скорость легкового автомобиля и, следовательно, скоростной напор обтекающего его воздуха растут. Электропривод вентилятора работает только в течение короткого времени при преодолении затяжных подъемов или же при высокой температуре окружающего воздуха. Расход охлаждающего воздуха через вентилятор регулируется включением электродвигателя с помощью термостата.

Если радиатор расположен далеко от двигателя, например в автобусе с задним расположением двигателя, то вентилятор обычно имеет гидрообъемный привод. Приводимый двигателем автобуса гидронасос подает масло под давлением в поршневой гидродвигатель с качающейся шайбой. Такой привод более сложен и его применение целесообразно в двигателях большой мощности.

Использование теплоты, уносимой с отработавшими газами

Отработавшие газы двигателя содержат значительное количество тепловой энергии. Ее можно использовать, например, для отопления автомобиля. Подогрев воздуха отработавшими газами в газовоздушном теплообменнике системы отопления опасен из-за возможности прогорания или негерметичности его трубок. Поэтому для переноса теплоты используют масло или другую незамерзающую жидкость, нагреваемую отработавшими газами.

Еще целесообразнее использовать отработавшие газы для привода вентилятора системы охлаждения. При больших нагрузках двигателя отработавшие газы имеют наиболее высокую температуру, а двигатель нуждается в интенсивном охлаждении. Поэтому использование турбины, работающей на отработавших газах для привода вентилятора системы охлаждения, весьма целесообразно и в настоящее время начинает находить применение. Такой привод может автоматически регулировать охлаждение, хотя это достаточно дорого.

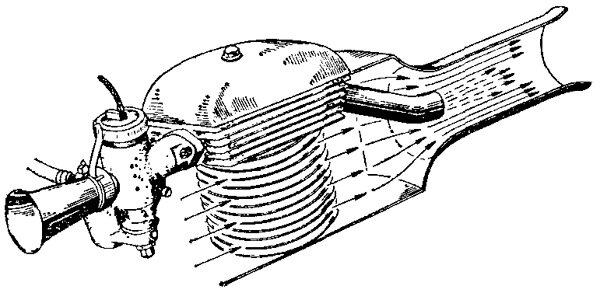

Более приемлемым с точки зрения стоимости можно считать эжекционное охлаждение. Отработавшие газы отсасывают из эжектора охлаждающий воздух, который смешивается с ними и отводится в атмосферу. Такое устройство дешево и надежно, так как не имеет никаких движущихся деталей. Пример эжекционной системы охлаждения показан на рис. 5.

|

| Рис. 5 Схема эжекторного охлаждения |

|---|

Эжекционное охлаждение было с успехом применено в гоночных автомобилях «Татра» и в некоторых специализированных автомобилях. Недостатком системы является высокий уровень шума, так как отработавшие газы необходимо непосредственно подводить в эжектор, а расположение глушителя шума за ним вызывает трудности.

Но основным способом использования энергии отработавших газов является наддув двигателя (см. по ссылке турбонаддув и динамический наддув). Отработавшие газы расширяются в турбине, которая наиболее часто используется для привода центробежного компрессора, также её можно применить и для других целей, например, для упомянутого привода вентилятора; в турбокомпаундных двигателях она непосредственно соединяется с коленчатым валом двигателя.

В двигателях, использующих в качестве топлива водород, теплоту отработавших газов, а также отведенную в систему охлаждения можно использовать для нагревания гидридов, извлекая тем самым содержащийся в них водород. При таком способе эта теплота аккумулируется в гидридах, и при новой заправке гидридных баков водородом она может быть использована в различных целях для нагревания воды, отопления зданий и т. д.

Последнее обновление 02.03.2012Опубликовано 29.09.2011

Читайте также

-

Потери на привод вспомогательного оборудования двигателя

Потери на привод вспомогательного оборудования двигателя

Значение потерь на привод оборудования (механизм газораспределения, масляный и топливные насосы, вентилятор и насос системы охлаждения) часто недооценивают, хотя они оказывают большое влияние на механический КПД двигателя.

-

Что такое дизельный автомобиль? Преимущества и недостатки дизеля

Что такое дизельный автомобиль? Преимущества и недостатки дизеля

Высокая энергоэффективность дизельных автомобилей делает их очень перспективными. Рассматривая преимущества и недостатки дизеля, можно сделать вывод, что последние не являются существенными и могут быть преодолены.

Сноски

- ↺ Мацкерле Ю. Современный экономичный автомобиль/Пер. с чешск. В. Б. Иванова; Под ред. А. Р. Бенедиктова. - М.: Машиностроение, 1987. - 320 с.: ил.//Стр. 154 - 164 (книга есть в библиотеке сайта). – Прим. icarbio.ru

Комментарии

Все материалы, представленные на данном сайте, защищены законодательством в области авторского права. Смотрите публикация Ваших материалов, условия перепечатки материалов, соблюдение авторских прав.

Дизайн и поддержка – Владимир Егоров, icarbio.ru 2023 ©.